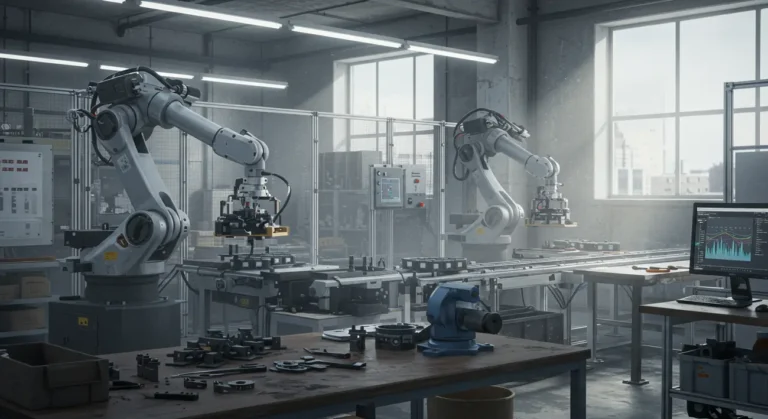

Wdrożenie robotów przemysłowych to już nie futurystyczna wizja, ale strategiczna konieczność dla firm chcących utrzymać konkurencyjność. Właściwie zaplanowana robotyzacja produkcji pozwala nie tylko obniżyć koszty operacyjne, ale także podnieść jakość i elastycznie reagować na potrzeby rynku. Dowiedz się, na czym polega ten proces i jakie korzyści może przynieść Twojemu przedsiębiorstwu.

Czym jest robotyzacja produkcji?

Robotyzacja produkcji to rozwinięcie automatyzacji, polegające na wdrożeniu robotów przemysłowych do realizacji zadań w procesie wytwórczym.

Mimo że terminy „automatyzacja” i „robotyzacja” bywają używane zamiennie, ten drugi stanowi znacznie bardziej zaawansowany etap rozwoju. Prosta automatyzacja często ogranicza się do jednej, powtarzalnej czynności, podczas gdy robotyzacja wnosi kluczowy element: elastyczność. To właśnie ona pozwala przeprogramować roboty do realizacji zróżnicowanych i skomplikowanych zadań, od spawania i przenoszenia ciężarów, aż po precyzyjny montaż miniaturowych komponentów.

Wdrożenie robotów to strategiczna decyzja, która znacząco usprawnia procesy produkcyjne. W ten sposób robotyzacja staje się podstawą nowoczesnej fabryki, otwierając drogę do zrównoważonego rozwoju i budowy trwałej przewagi konkurencyjnej.

Korzyści z robotyzacji produkcji

Inwestycja w roboty przemysłowe przynosi wymierne korzyści, przede wszystkim zwiększając wydajność i precyzję. Maszyny pracują szybciej od ludzi, działają w trybie ciągłym i nie potrzebują przerw, co bezpośrednio skraca cykle produkcyjne. W efekcie firmy osiągają znaczącą redukcję kosztów operacyjnych i optymalne wykorzystanie posiadanych zasobów.

Kolejną ważną korzyścią jest poprawa bezpieczeństwa i warunków pracy. Roboty przejmują zadania monotonne, fizycznie wyczerpujące oraz te wykonywane w niebezpiecznym otoczeniu, co minimalizuje ryzyko wypadków i chorób zawodowych. Dzięki temu pracownicy, odciążeni od uciążliwych czynności, mogą skupić się na bardziej kreatywnych i nadzorczych rolach, co przekłada się na wzrost ich satysfakcji i zaangażowania.

Robotyzacja gwarantuje także wyższą i – co kluczowe – powtarzalną jakość produktów. Maszyny realizują zadania z precyzją niedostępną dla człowieka, eliminując ryzyko błędu ludzkiego. Prowadzi to do minimalizacji liczby wadliwych sztuk, ograniczenia marnotrawstwa materiałów i dostarczania na rynek wyrobów o stałym, najwyższym standardzie.

Wszystkie te elementy – niższe koszty, szybsza produkcja, wyższa jakość i większe bezpieczeństwo – wspólnie budują przewagę konkurencyjną. Przedsiębiorstwa inwestujące w robotyzację zyskują elastyczność i innowacyjność, co pozwala im błyskawicznie reagować na dynamiczne zmiany rynkowe. To strategiczny krok, który cementuje silną pozycję firmy na długie lata.

Rodzaje robotów przemysłowych

Rynek robotów przemysłowych jest bardzo zróżnicowany, a dobór odpowiedniego modelu zależy od specyfiki powierzonych mu zadań. Poszczególne maszyny różnią się konstrukcją, zakresem ruchu i sposobem poruszania, co bezpośrednio determinuje ich zastosowanie.

Najpopularniejsze konstrukcje to:

- Roboty kartezjańskie – poruszają się liniowo wzdłuż trzech prostopadłych osi (X, Y, Z). Ich ruch jest prosty i bardzo precyzyjny, co sprawia, że doskonale nadają się do zadań typu „podnieś i połóż” (pick-and-place), paletyzacji czy obsługi maszyn.

- Roboty SCARA (Selective Compliance Assembly Robot Arm) – charakteryzują się niezwykłą szybkością i precyzją w płaszczyźnie poziomej. Posiadają dwie osie obrotowe i jedną pionową, co czyni je idealnym rozwiązaniem do szybkiego, precyzyjnego montażu małych komponentów, np. w przemyśle elektronicznym.

- Roboty przegubowe (antropomorficzne) – to najbardziej wszechstronne i najczęściej spotykane roboty. Ich budowa z wieloma osiami obrotowymi przypomina ludzkie ramię, co zapewnia im ogromną elastyczność i duży zasięg. Wykorzystuje się je do skomplikowanych zadań, takich jak spawanie, lakierowanie, klejenie czy obsługa złożonych procesów montażowych.

Poza wymienionymi konstrukcjami na rynku dostępne są również bardziej specjalistyczne rozwiązania jak roboty cylindryczne czy sferyczne. Każdy typ projektuje się z myślą o konkretnych zastosowaniach, a trafny wybór maszyny jest kluczem do maksymalizacji wydajności i zwrotu z inwestycji.

Systemy SCADA w automatyzacji produkcji

Roboty przemysłowe to wydajne „mięśnie” linii produkcyjnej, ale do sprawnego działania potrzebują „mózgu” – systemu, który będzie koordynował ich pracę w szerszym kontekście. Tę funkcję pełnią właśnie systemy klasy SCADA (Supervisory Control and Data Acquisition) – zaawansowane platformy do monitorowania i sterowania procesami w czasie rzeczywistym.

Wyobraź sobie cyfrowe centrum dowodzenia dla całej fabryki. To właśnie system SCADA, który zbiera dane ze wszystkich kluczowych elementów ekosystemu produkcyjnego: sterowników PLC, inteligentnych czujników i samych robotów.

W zrobotyzowanym środowisku SCADA działa jak dyrygent orkiestry. System ten integruje pracę robotów, systemów wizyjnych, zautomatyzowanego transportu i magazynów, tworząc z nich jeden, spójnie działający organizm. Bez centralnego nadzoru tak złożona koordynacja byłaby niemożliwa. To właśnie SCADA zapewnia płynny przepływ danych i materiałów, stając się fundamentem inteligentnej fabryki w duchu Przemysłu 4.0.

Inteligentne czujniki w produkcji

Jeśli systemy SCADA są mózgiem operacji, to inteligentne czujniki (Smart Sensors) są jej cyfrowymi zmysłami. Te zaawansowane urządzenia tworzą sieć nerwową nowoczesnego zakładu, zbierając kluczowe dane. W odróżnieniu od tradycyjnych sensorów, które tylko mierzą jedną wartość (np. temperaturę), ich inteligentne odpowiedniki potrafią przetwarzać informacje u źródła, komunikować się z całym systemem, a nawet przeprowadzać autodiagnostykę.

Ich „inteligencja” przejawia się w zdolności do monitorowania kluczowych parametrów procesu w czasie rzeczywistym. Mierzą ciśnienie, wibracje, położenie czy skład chemiczny, a zebrane dane natychmiast przekazują do sterowników PLC i systemów nadrzędnych. To pozwala całemu ekosystemowi produkcyjnemu błyskawicznie reagować na wszelkie anomalie, zanim przerodzą się one w kosztowną awarię lub spadek jakości.

W praktyce przekłada się to na wymierne korzyści. Przykładowo, inteligentny czujnik wibracji na silniku robota może wykryć symptomy zużycia łożyska na długo przed awarią, co pozwala zaplanować serwis (to sedno konserwacji predykcyjnej).

Przemysł 4.0 a robotyzacja

Wszystkie omówione dotąd elementy – systemy SCADA i inteligentne czujniki – nabierają pełnego znaczenia w szerszym kontekście Przemysłu 4.0. Robotyzacja przestaje być jedynie sposobem na zastąpienie pracy ludzkiej; staje się fundamentem czwartej rewolucji przemysłowej. W tej wizji roboty nie są już odizolowanymi maszynami do powtarzalnych zadań. Przeciwnie, ewoluują w połączone sieciowo, kluczowe komponenty inteligentnego ekosystemu produkcyjnego.

Istotą Przemysłu 4.0 jest pełna cyfryzacja i integracja procesów. W tym modelu roboty przemysłowe komunikują się w czasie rzeczywistym z innymi maszynami, systemami zarządzania (MES, ERP) i czujnikami. Tworzą w ten sposób systemy cyber-fizyczne (CPS), gdzie świat fizyczny (maszyna) jest nierozerwalnie połączony z cyfrowym (dane i oprogramowanie).

Celem jest stworzenie inteligentnej fabryki (Smart Factory) – elastycznego środowiska, które błyskawicznie adaptuje się do zmiennych potrzeb rynku. Robotyzacja w ramach Przemysłu 4.0 umożliwia realizację krótkich, spersonalizowanych serii produkcyjnych z opłacalnością zbliżoną do masowej. To właśnie ta zwinność i zdolność do szybkiej adaptacji decydują dziś o przewadze konkurencyjnej na globalnym rynku.

Coboty w automatyzacji

Ewolucja Przemysłu 4.0 zmienia także rolę samych robotów. Obok potężnych maszyn, odgrodzonych barierami bezpieczeństwa, pojawia się nowa kategoria urządzeń – coboty, czyli roboty współpracujące. Zaprojektowano je z myślą o bezpiecznej i bezpośredniej pracy ramię w ramię z człowiekiem, bez potrzeby stosowania fizycznych wygrodzeń. To odpowiedź na rosnące zapotrzebowanie na elastyczność i adaptacyjność w produkcji.

Coboty wyróżnia przede wszystkim przemyślana konstrukcja i prostota obsługi. Dzięki kompaktowym rozmiarom idealnie wpisują się w ograniczoną przestrzeń zakładów, gdzie tradycyjny robot byłby niepraktyczny lub nieopłacalny. Ich programowanie jest niezwykle intuicyjne – często polega na ręcznym prowadzeniu ramienia i zapisywaniu sekwencji ruchów. To radykalnie obniża próg wejścia, eliminując potrzebę zatrudniania wyspecjalizowanych programistów i otwierając drzwi do automatyzacji dla małych i średnich firm.

Uproszczone wdrożenie przekłada się bezpośrednio na korzyści ekonomiczne. Szybsze i tańsze uruchomienie stanowiska oznacza krótszy zwrot z inwestycji i niższe koszty produkcji.

Przyszłość robotyzacji w Polsce

Polska dynamicznie nadrabia zaległości w dziedzinie robotyzacji, choć tempo tej transformacji znacznie różni się między sektorami gospodarki. Liderem pozostaje motoryzacja, gdzie już w 2019 roku gęstość robotyzacji sięgała 190 robotów na 10 000 pracowników.

Rosnąca liczba robotów nieuchronnie redefiniuje rynek pracy, budząc zarówno nadzieje, jak i obawy. Z jednej strony automatyzacja zadań powtarzalnych może zmniejszyć zapotrzebowanie na pracę prostą. Z drugiej jednak – tworzy zupełnie nowe role dla specjalistów: inżynierów, programistów i techników odpowiedzialnych za wdrażanie, obsługę i konserwację zaawansowanych systemów. Wpływ robotyzacji jest więc dwojaki i wymaga strategicznego podejścia do zarządzania kapitałem ludzkim.

Wyzwaniem dla polskiego przemysłu staje się więc adaptacja siły roboczej do nowych realiów. Już teraz niedobór wykwalifikowanych kadr jest wskazywany jako jedna z głównych barier hamujących postęp robotyzacji. Dlatego inwestycje w podnoszenie i zmianę kwalifikacji pracowników (upskilling i reskilling) stają się równie kluczowe, jak inwestycje w samą technologię. Ostatecznie to połączenie ludzkich kompetencji z możliwościami maszyn zadecyduje o sukcesie cyfrowej transformacji w Polsce.

Treść promocyjna